Название продукта: Производство Портландцемента

Производительность: 300-10000 т/с

Оборудование: дробилка, укладчик-разборщик, теплообменник, цементная мельница, вращающаяся печь, холодильник.

Особенности портландцементного завода AGICO

- Европейский сертификат соответствия, гарантированное высокое качество;

- Низкое энергопотребление и низкий уровень потерь ресурсов;

- Высокая эффективность производства, максимальная производительность может достигать 10000 т/с;

- Усовершенствованная система автоматического управления, очень удобная для управления вашим производством;

- Низкие эксплуатационные расходы, высокая экономичность;

Процесс производства портландцемента

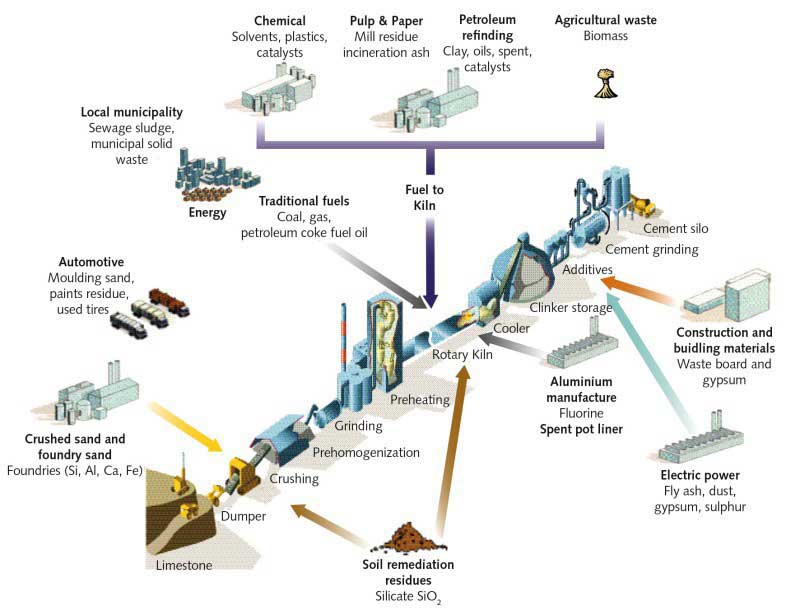

Построенный нами портландцементный завод использует новый сухой способ для производства портландцемента. Процесс производства цемента на заводе можно разделить на семь этапов:

Этап 1 – Дробление и предварительная гомогенизация сырья:

В процессе производства портландцемента сначала необходимо измельчить большинство сырьевых материалов, таких как известняк, глина, железная руда и уголь. Известняк является основным материалом для производства портландцемента, и частицы известняка обычно имеют большой размер и сильную твердость при добыче. Поэтому совершенно необходимо измельчить их (с помощью дробилок), прежде чем использовать их для производства цемента. Технология предварительной гомогенизации сырья портландцемента заключается в реализации предварительной гомогенизации сырья научным методом складирования и выгрузки (ковшовый укладчик-погрузчик) в процессе хранения и выгрузки сырья, чтобы складская площадка выполняла функцию хранения и гомогенизации одновременно.

Этап 2 – Помол материала:

Для производства одной тонны портландцемента необходимо измельчить не менее 3 тонн материалов (включая различное сырье, топливо, клинкер и т.д.). Согласно статистике, процесс помола в производстве цемента сухим способом потребляет более 60% мощности всей установки, из которых на измельчение сырья приходится более 30%, на измельчение угля приходится около 30%, а на измельчение цемента приходится около 40%. Поэтому разумный выбор оборудования и технологического процесса, оптимизация параметров процесса, правильная работа и контроль рабочей системы имеют большое значение для обеспечения качества продукции и снижения энергопотребления.

Этап 3 – Гомогенизация сырья:

В новом сухом способе производства портландцемента сырье должно быть гомогенизировано, прежде чем оно сможет стабильно поступать в печь.

Наше оборудование для гомогенизации использует эффект воронки, создаваемый гравитацией, чтобы порошки сырья при падении срезали как можно больше слоев сырья, чтобы их можно было полностью перемешать. Давление между различными ожижающими воздушными потоками вызывает ожижающее расширение параллельных слоев сырья разного размера. Некоторые области разгружаются, а некоторые области разжижаются, так что поверхность сырья в хранилище наклонена для выполнения радиального перемешивания и гомогенизации.

Этап 4 – Разложение при предварительном нагреве, дисперсия материала и отделение газа и твердого вещества:

На нашем заводе по производству портландцемента предварительный нагрев и частичное разложение сырья обрабатываются в теплообменнике (башня циклонного теплообменника).

Дисперсия материала

Сырье, подаваемое в трубу теплообменника, будет поворачиваться, двигаться вверх и разлагаться под воздействием высокоскоростного восходящего потока.

Отделение газа и твердого вещества

Когда порошок материала попадает в циклон воздушным потоком, он будет вынужден вращаться и течь в кольцевом пространстве между корпусом циклона и внутренним цилиндром (выхлопной трубой) и двигаться вниз во время вращения. От цилиндра к конусу он простирается до конца конуса, а затем вращается вверх, чтобы подняться, и, наконец, он выпускается через выхлопную трубу.

Разложение при предварительном нагреве

Использование теплообменника для реализации части функций вращающейся печи может сократить длину печи, и процесс газоматериалообмена, который выполняется в накопленном состоянии в печи, может быть выполнен во взвешенном состоянии в теплообменнике. Таким образом, сырье может быть полностью смешано с горячим газом, выходящим из печи, увеличивая площадь контакта газового материала. Этот метод обеспечивает высокую скорость теплопередачи и высокую эффективность теплообмена, а также повышает производственную эффективность системы печей и снижает теплопотребление при обжиге клинкера.

Шаг 5 – Кальцинация:

Сырье будет отправлено во вращающуюся печь для обжига после предварительного нагрева и предварительного разложения в теплообменнике. Во вращающейся печи карбонат будет дополнительно разлагаться, и в результате серии быстрых твердофазных реакций в цементном клинкере образуются C3A, C4AF, C2S и другие минералы. При повышении температуры до 1300 градусов Цельсия C3A, C4AF, C2S и другие минералы перейдут в жидкую фазу. C2S и CaO, растворенные в жидкой фазе, вступают в реакцию и образуют большое количество C3S (клинкер).

После того, как сырье прокаливается до клинкера, температура начинает снижаться. Наконец, высокотемпературный клинкер, выгружаемый из вращающейся печи, охлаждается в клинкерном холодильнике до температуры, которую могут выдерживать последующая транспортировка, хранение и цементная мельница. Тем временем тепло высокотемпературного клинкера утилизируется холодильником для повышения тепловой эффективности и качества клинкера.

Шаг 6 – Помол цемента:

Помол цемента является последней, но при этом наиболее энергоемкой процедурой в производстве цемента. Помол цемента заключается в измельчении цементного клинкера (и гелеобразующего агента, материала, регулирующего производительность, и т.д.) до подходящего размера частиц (выраженного крупностью, удельной площадью поверхности и т.д.), формировании определенного распределения частиц по размерам, увеличении его площади гидратации, ускорении скорости гидратации и соответствии требованиям схватывания и затвердевания цементной пасты.

Шаг 7 – Хранение, упаковка и погрузка:

Готовый портландцемент может упаковываться и храниться на складах или насыпью в цементных силосах.

О портландцементе

С тех пор как он был изобретен в начале 19 века Джозефом Аспдином, портландцемент постепенно стал наиболее распространенным и широко используемым типом цемента по всему миру. Портландцемент в основном изготавливается из известняка и является основным ингредиентом бетона, строительного раствора, штукатурки и других строительных материалов. После почти 200 лет разработки процесс производства портландцемента постоянно совершенствовался. В настоящее время новый сухой способ производства является наиболее совершенным и наиболее часто используемым способом производства портландцемента.